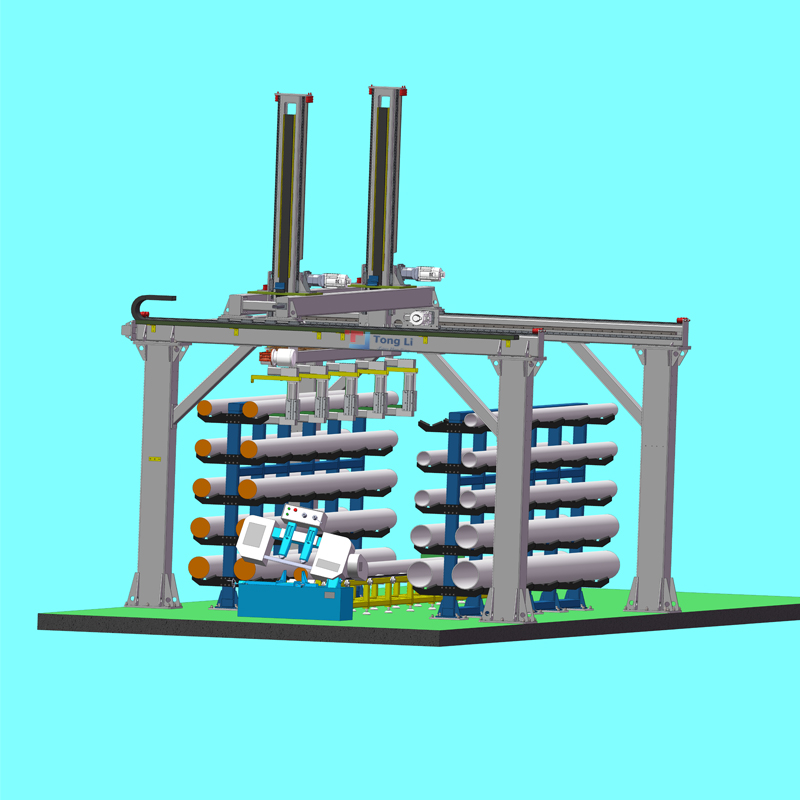

Le système de manutention intelligent à portique pour entrepôt de barres est une solution hautement automatisée de stockage et de manutention de matériaux, largement utilisée dans l'industrie manufacturière, notamment pour la manutention efficace de pièces longues telles que barres et tubes. Ce système combine entreposage intelligent, manutention automatisée et positionnement précis afin d'améliorer significativement la productivité, de réduire les interventions manuelles et les taux d'erreur.

Composition du système

1. Entrepôt de bars intelligents :

Utilisé pour stocker des barres ou des tubes de spécifications différentes, généralement avec une structure d'étagères à plusieurs niveaux.

Doté d'un système de gestion intelligent, il peut surveiller l'état des stocks en temps réel, allouer automatiquement les emplacements de stockage et optimiser les voies d'accès.

Prend en charge les technologies d'identification automatique telles que les codes-barres et la RFID pour assurer la traçabilité des matériaux.

2. Manipulateur de treillis :

Le manipulateur à treillis est l'équipement de manutention principal du système, généralement composé de trois axes X, Y et Z, et peut se déplacer avec précision dans l'espace tridimensionnel.

L'extrémité du manipulateur est équipée d'un dispositif spécial qui peut s'adapter à des barres de formes et de tailles différentes.

Des servomoteurs et des systèmes de contrôle de haute précision garantissent la stabilité et la précision du processus de manutention.

3. Système de contrôle :

Un automate programmable (PLC) ou un ordinateur industriel est utilisé comme unité de contrôle principale.

Algorithme intelligent intégré pour la planification automatique des trajectoires, l'évitement des obstacles, l'équilibrage de la charge et d'autres fonctions.

Prise en charge de l'intégration avec les systèmes MES (Manufacturing Execution System) ou ERP (Enterprise Resource Planning) pour assurer une transmission transparente des données de production.

4. Système de capteurs et de détection :

Doté de divers capteurs (tels que des capteurs photoélectriques, des télémètres laser, etc.) pour la surveillance en temps réel de la position du robot, de l'état du matériau et des changements environnementaux.

Le système de détection garantit la sécurité et la précision lors de la manutention afin d'éviter les collisions ou les dommages matériels.

5. Interface homme-machine (IHM) :

Fournit une interface d'utilisation intuitive permettant aux opérateurs de surveiller l'état de fonctionnement du système, d'ajuster les paramètres ou de résoudre les problèmes.

Assurer la surveillance et l'exploitation à distance afin d'améliorer la flexibilité et la maintenabilité du système.

Fonctions du système

1. Stockage et récupération automatiques :

En fonction des besoins de production, les barres conformes aux spécifications sont automatiquement prélevées de l'entrepôt de barres, ou bien les barres transformées sont remises en stock.

Permet le stockage et la manutention mixtes de matériaux de natures et de spécifications diverses.

2. Positionnement précis :

Grâce à des capteurs et des systèmes de contrôle de haute précision, assurez-vous que le manipulateur puisse saisir et placer avec précision le matériau de la barre.

Applicable aux scénarios de traitement de haute précision, tels que le chargement et le déchargement des machines-outils à commande numérique.

3. Planification intelligente :

En fonction du plan de production et de l'état des stocks, la séquence et le parcours de manutention des matériaux sont automatiquement optimisés afin de réduire le temps d'attente et la consommation d'énergie.

Assistance à l'ajustement dynamique pour s'adapter aux besoins changeants de la ligne de production.

4. Protection de sécurité :

Doté de multiples mécanismes de protection de sécurité, tels que l'arrêt d'urgence, la détection de collision, l'alarme de surcharge, etc., afin de garantir la sécurité des équipements et du personnel.

Se conformer aux normes de sécurité industrielle (telles que l'ISO 13849).

5. Gestion des données :

Enregistrer en temps réel les données relatives à l'accès aux matériaux, à leur manutention et à leur traitement, et générer des rapports destinés à l'analyse par le personnel de direction.

Prise en charge du stockage et de l'analyse des données dans le cloud afin de fournir une base pour l'optimisation de la production.

Date de publication : 24 février 2025