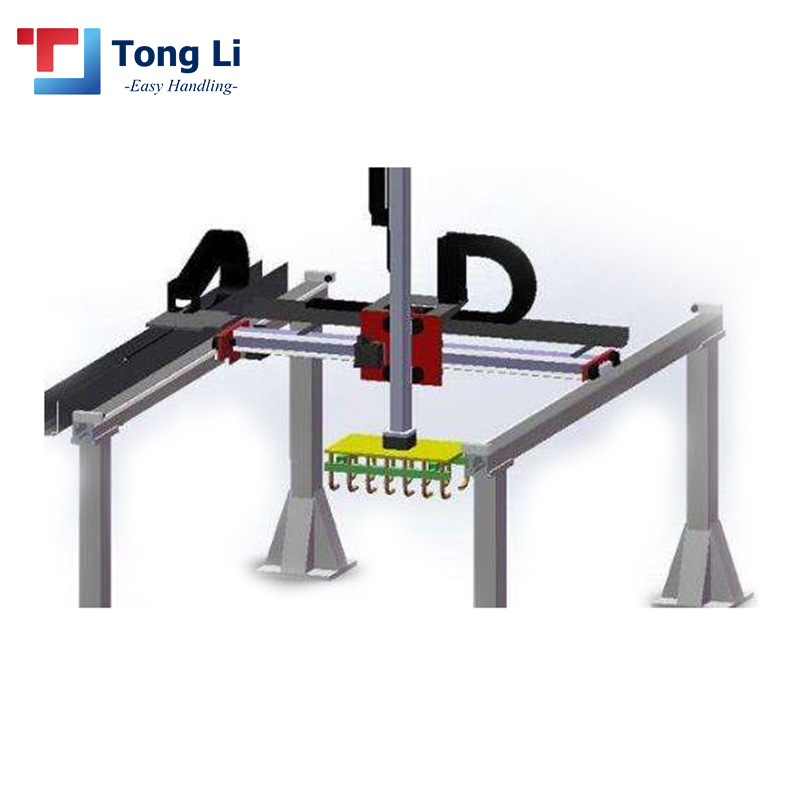

Robot de palettisation de cartons

Fonctionnement : Le flux de travail

Le processus suit généralement un cycle en quatre étapes :

-

Alimentation :Les cartons arrivent par un convoyeur. Des capteurs ou des systèmes de vision détectent la position et l'orientation du carton.

-

Prendre:Le bras robotisé déplace sonOutillage de préhension (EOAT)à la boîte. Selon le modèle, il peut sélectionner une boîte à la fois ou une rangée/couche entière.

-

Lieu:Le robot fait pivoter et positionne la boîte sur la palette selon une « recette » (un modèle logiciel conçu pour la stabilité).

-

Gestion des palettes :Une fois qu'une palette est pleine, elle est déplacée (manuellement ou par convoyeur) vers une banderoleuse, et une nouvelle palette vide est placée dans la cellule.

Composant clé : Outillage de préhension (EOAT)

La « main » du robot est l’élément le plus critique d’un système de conditionnement de cartons. Les types courants comprennent :

-

Pinces à ventouses :Utilisez un système d'aspiration pour soulever les cartons par le haut. Idéal pour les cartons scellés et de différentes tailles.

-

Pinces de serrage :Pressez les côtés de la boîte. Idéal pour les plateaux lourds ou ouverts sur le dessus, où l'effet ventouse risque de ne pas fonctionner.

-

Poignées de fourche/sous-jacentes :Glissez les dents sous la boîte. À utiliser pour les charges très lourdes ou les emballages instables.

Pourquoi automatiser ? (Principaux avantages)

-

Réduction du risque de blessure :Élimine les troubles musculo-squelettiques (TMS) causés par le soulèvement et la torsion répétitifs.

-

Empilements à plus haute densité :Les robots placent les cartons avec une précision millimétrique, créant ainsi des palettes plus stables et moins susceptibles de se renverser pendant le transport.

-

Cohérence 24h/24 et 7j/7 :Contrairement aux opérateurs humains, les robots conservent le même temps de cycle à 3h00 du matin qu'à 10h00.

-

Évolutivité :Les logiciels modernes « sans code » permettent au personnel d'exploitation de modifier les schémas d'empilage en quelques minutes sans avoir besoin d'un ingénieur en robotique.